真空钎焊应注意的问题

真空加热时伴随有表面吸附气体的释放,水分的挥发和释放,油污等有机物的分解和释放,氧化膜和氧化物的分解或还原,金属中气体元素的析出释放,金属元素的挥发,材料组织结构的变化,材料间的物理和化学反应等。气体、水分、有机物、污物、氧化物等分解和释放出的气体都将会使真空度降低,造成工件和钎料的氧化,阻碍钎焊顺利进行,同时对真空炉造成污染,降低真空炉的使用寿命,应尽可能避免或减少。

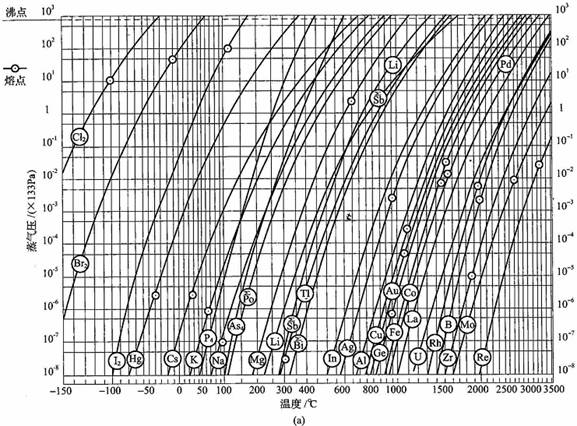

真空加热时还存在合金中元素的挥发问题,合金中元素的挥发与合金元素的饱和蒸气压有关,随着温度的升高,元素的饱和蒸气压升高,当元素的饱和蒸气压大于真空室内气体压力时,金属元素开始强烈挥发。金属元素的挥发会造成母材的元素贫化,影响母材的性能,同时对真空炉造成严重污染,应尽量加以限制。

高蒸气压元素通常包括Na、K、Ca、Ba、As、Mg、Li、Sb、Bi、Tl、Cd、Zn、Se等。元素的蒸气压与温度有关,判断金属元素是否挥发需结合最高钎焊加热温度,温度越高,元素的蒸气压越大,金属元素挥发越严重。图1-29示出了一些元素的饱和蒸气压与温度的

关系曲线,可供制定钎焊工艺时参考。相对其可能采用的钎焊温度,蒸气压常常偏高的元素有Cu、Mn、Cr等元素。真空钎焊时应尽可能避免选用含有在钎焊温度下高蒸气压元素的母材,同时避免选择含高蒸气压元素的钎料。为减少金属元素的挥发,可以采用通人一定量的惰性气体,提高真空室内惰性气体分压的方法,即采用分压控制的钎焊工艺。还可采用专用真空钎焊炉,例如采用专用钎焊炉用于紫铜作钎料的不锈钢热交换器的批量钎焊生产。

真空中由于气体分子很少,热传递以辐射为主,零件升温过程主要是靠接受加热元件的热辐射、零件内部热传导及工装接触热传导实现。真空中的热传递规律对零件在真空中加热时的实际温度具有重要影响。单一辐射传热时,传热能力与零件的灰度系数和温度有关,传热能力与绝对温度的四次方成正比,可见不同温度下传热能力差别也很大。粗糙表面与光亮表面、薄壁件与厚壁件、表面积大小、材料性质不同等均有可能造成升降温速度及零件实际温度的不同。测控的炉温实际上是控温热电偶热端实际结构的温度,此温度与工件温度往往并不一致。由于真空炉胆隔热层蓄热量小,因此当真空炉控温热电偶升到设定温度时,被加热的工件还远未达到该温度,这就是所谓真空加热时的“滞后现象”。有试验结果表明,真空加热时φ50mm×l50mm的轴承钢棒芯部到温时间为盐浴加热时的6倍,为空气炉的1.5倍。真空炉在850℃时的烧透时间可取1.5min/mm,从850~1280℃的烧透时间可取0.45~0.52min/mm。炉温均匀性实际上反映了炉内热量辐射的均匀性,并不反映实际工件的温度是否一致。因此确定钎焊温度时应考虑真空加热的特点,最好采用与工件紧密接触(如焊接上)的工件热电偶测量工件温度,或通过试验确定控制的钎焊温度和保温时间。

真空钎焊时还存在钎料的流动与限制、材料间粘连和反应等问题,可通过涂覆阻流剂、选择合适的材料和工装等来解决。在较高温度下真空加热,零件或工装材料表面的氧化膜将可能被还原、破坏或挥发等,因此金属间紧密接触时有时会产生不希望的扩散粘连反应,影响钎焊操作,严重时会出现材料的反应熔化,损坏零件或设备。例如,钎焊钛合金零件时,若采用镍基合金工装与其紧密接触,超过942℃时将会出现反应熔化。

图为Ni-Ti二元相图,由此可知Ni-Ti之间存在共晶反应,最低共晶温度为942℃,Ni-Ti接触产生液相的最低温度为9420(2,因此虽然加热温度离Ti、Ni各自的熔化温度相差很远,但它们之间共晶反应温度较低,仍会出现熔化现象。类似的问题在真空钎焊装炉时应尽可能避免。

湿度是真空钎焊质量问题的主要原因

工艺规定工作温度为10℃~34℃;湿度<70% (通常湿度仅为25%~45%) 。在检查真空钎焊操作记录时发现, 当时工作环境湿度已达到60%~70%。由于气候反常, 连续下雨一个多月, 空气湿度相对较大。铝合金材料极易氧化, 其表面能迅速生成一层氧化膜 (Al2 O3) , 铝合金氧化膜不致密, 膜内有毛细孔隙,在相对湿度较大的环境条件下氧化膜增厚加快, 吸潮吸水性极强, 表面氧化膜可转化为含水氧化膜或水化氧化膜Al2O3·H2O、Al 2O 3·3H2O。焊料和零件放置时间愈长, 表面氧化膜含水程度愈大。在钎焊炉温度升至近600℃的高温时, 含水的氧化膜发生水解:空气中的水蒸气随炉内抽真空而殆尽, 留下不熔的残渣 (Al2O3) , 不能完全渗透到基材中, 而是在基材表面产生均匀、颗粒状、凸起麻点, 影响产品外观, 影响焊接质量。钎焊时钎料的润湿和接头的形成是一个快速过程,铝合金焊接工艺条件非常严格, 其焊料的液相线与基材的固相线非常接近, 要求有较高的真空度和炉温均匀性作为工艺保障。由于夏季梅雨季节连续下雨,工作环境湿度较大, 在这样特殊的情况下, <70%湿度指标并不能有效控制潮气对真空钎焊焊接质量的影响,所以环境湿度的不合理可能是造成质量问题的主要原因。发现问题以后修改真空钎焊工艺环境湿度要求由原来的“<70%”更改为“<50%”。并且严格按工艺规范操作,加强工艺纪律检查, 产品清洗装配以后进行烘干,烘干温度120℃以下,烘干时间3小时。并且控制在24小时内装炉进行真空钎焊, 防止零件在室温环境放置过长、表面氧化, 影响。真空钎焊炉经过节假日休息或钎焊炉停止工作, 针对环境及炉内温度又低又潮的情况, 可适当先安排铝合金真空钎焊或钎焊炉空烧一天, 必要时真空钎焊应连续工作不停炉。采取这些措施后铝合金真空钎焊产品质量合格、稳定, 问题未再复现。通过此次质量问题处理, 我们体会到, 尽管处于北方干燥地区, 对于真空钎焊操作, 也应重视工作环境要求, 防止零件表面受潮和氧化膜增厚。同时, 应加强生产过程的工艺控制和工艺纪律检查, 这样才能保证产品质量稳定、合格, 保证企业生产顺利进行。

真空钎焊因钎焊质量好、适用范围广、对环境无污染等优点已被越来越多地采用,真空钎焊是最有发展前途的重要钎焊方法。随着真空钎焊设备在工厂的普及以及结构设计对真空钎焊的进一步了解,真空钎焊的应用会更加广泛。

真空钎焊应注意的问题google.aistudio的总结如下:

真空钎焊的主要问题与注意事项:

真空环境下的气体释放:

释放来源: 真空加热时,会释放吸附气体、水分、油污、有机物分解物、氧化膜分解产物、金属内析出气体以及金属元素蒸发等。

负面影响: 这些气体降低真空度,导致工件和钎料氧化,阻碍钎焊进行,污染真空炉,缩短设备寿命。

解决措施: 尽量避免或减少污染源,对部件和炉子进行严格的除油除水处理。

合金元素的挥发:

挥发原理: 元素的饱和蒸气压随温度升高而增大,当元素蒸气压大于真空室气压时,开始强烈挥发。

负面影响: 造成母材元素贫化,影响性能,污染真空炉。

易挥发元素: 通常包括Na、K、Ca、Ba、As、Mg、Li、Sb、Bi、Tl、Cd、Zn、Se等。常见的Cu、Mn、Cr等元素在较高钎焊温度下也可能显著挥发。

解决措施:

避免使用含高蒸气压元素的母材和钎料。

采用分压控制,通入少量惰性气体,提高真空室内惰性气体分压。

使用专用钎焊炉,例如钎焊紫铜的不锈钢热交换器可以使用专用设备

真空加热的热传递特点:

传递方式: 以辐射为主,辅以零件内部导热和工装接触导热。

影响因素: 传热能力与零件的灰度系数、温度、材料厚度、表面积、材料性质等因素有关,不同结构造成升降温速度和实际温度差异大。

温度滞后: 真空炉控温热电偶温度与工件实际温度存在滞后现象,炉内热量到达工件有时间延迟。真空加热远不如盐浴和空气炉的升温速度。烧透时间需根据实际材料厚度、密度和热特性进行考量和调整。

测温方法:

钎焊温度确定需考虑真空加热特点。

最好采用与工件紧密接触的工件热电偶测量工件温度。

或通过试验确定合理的钎焊温度和保温时间。

钎料流动、材料粘连和反应:

钎料流动: 需要通过阻流剂或工艺设计控制钎料的流动范围。

材料粘连: 真空高温下,金属间可能出现扩散粘连,或者共晶现象等不良反应

镍钛共晶反应: 例如镍钛的接触就会因为有较低的共晶点出现熔化,因此选用耐高温的工装是重要手段。

解决措施:

采用阻流剂

选择合适的工装材料

在结构和设计方面需要对温度控制和热涨冷缩做好全面的评估。

湿度对真空钎焊质量的影响 (重要部分):

湿度指标: 工作环境温度在10~34℃之间;湿度<70%, 而通常需要保持湿度仅为25~45% 。在生产过程需要严格检查操作记录。

潮湿环境下:

铝合金特点: 铝合金极易氧化,其表面氧化膜不致密,易吸潮吸水,会生成含水氧化膜 (Al2O3·H2O, Al2O3·3H2O) 。零件表面氧化膜在潮湿环境下迅速增厚。

水解反应: 在钎焊炉升至高温 (近 600℃) 时,含水的氧化膜发生水解反应,并且释放出水蒸气 。

结构缺陷 水解后留下不熔残渣(Al₂O₃),阻碍钎料润湿基材,产生颗粒状、凸起麻点,影响产品外观和焊接质量。 并且导致填隙不良

铝合金钎焊特点: 铝合金焊接工艺条件非常严格,焊料液相线与基材固相线非常接近,因此必须要有高真空度和炉温均匀性的保障

湿度问题可能的原因: 在多雨的梅雨季节或者环境潮湿地区(即便是在北方的干燥地区也要重视), 湿度超出范围(<70%)的湿度会导致潮气在材料表面凝结。湿度是不良钎焊的关键诱因,因此对环境和设备的湿度进行严格管理和定期检测至关重要。

处理方法:

* 严格控制环境湿度,建议 <50%。

* 严格按工艺规范操作,加强检查,规范生产流程,比如避免裸露零部件直接放置于空气中,对零件清洗装配后进行烘干 (烘干温度 ≤120℃,烘干时间约 3 小时),并控制在 24 小时内装炉, 避免在室温环境下放置时间过长导致表面氧化,可以降低缺陷出现的可能性。

* 对于长时间不用的钎焊炉需要除湿。长时间停止工作的钎焊炉或节假日休息时要事先空烧炉体并烘干处理,并保持钎焊炉连续工作以维持温度和湿度稳定。

真空钎焊的发展前景:

真空钎焊以其高质量、广泛适用性和环境友好性等优点,已成为极具发展潜力的钎焊方法。随着技术的普及,和工业上结构设计对于钎焊的了解加深, 未来真空钎焊应用将会更加广泛。

总结:

真空钎焊涉及复杂的物理化学过程,需要注意从环境湿度、材料选择、工艺参数、工装选择等多个方面入手进行综合考量。尤其要重点控制湿度,加强过程监控和工艺纪律, 只有这样才能获得稳定合格的焊接质量,并降低不良的产生。你提供的这部分信息,也对指导真空钎焊的实践和工艺优化很有帮助。

以下是根据ChatGPT整理后的真空钎焊主要问题及注意事项的总结,适合用作快速参考:

主要问题及解决措施

1. 真空环境下的气体释放

问题:真空加热过程中释放气体(吸附气体、水分、有机物分解物等),降低真空度,导致工件氧化和设备污染。

解决措施:

严格除油、除水处理部件和炉体。

减少污染源,优化清洗和装配工艺。

2. 合金元素的挥发

问题:高温下,某些元素(如Na、Mg、Zn、Cu等)蒸气压升高,可能挥发,导致母材贫化和设备污染。

解决措施:

避免含高蒸气压元素的材料。

采用分压控制,通入少量惰性气体。

使用专用设备(如针对特定材料的专用钎焊炉)。

3. 真空加热的热传递特点

问题:以辐射为主的热传递方式导致升温速度慢,控温滞后,工件温度分布不均。

解决措施:

使用紧贴工件的热电偶测温,避免控温误差。

通过试验确定合理的加热曲线和保温时间。

设计合理的工装和装夹,优化传热路径。

4. 钎料流动、材料粘连与不良反应

问题:钎料不受控流动或金属间扩散粘连导致焊接缺陷(如镍钛共晶反应)。

解决措施:

使用阻流剂限制钎料流动范围。

选择耐高温工装,避免低共晶点材料接触。

优化焊接结构设计,考虑热膨胀及温控因素。

5. 湿度对钎焊质量的影响(关键问题)

问题:潮湿环境下,材料(特别是铝合金)表面氧化膜吸潮,导致水解反应,产生缺陷如颗粒凸起和填隙不良。

解决措施:

环境湿度严格控制在 25%~45%。

零件清洗后烘干(≤120℃,3小时),并在24小时内装炉。

定期除湿、空烧钎焊炉,保持设备内部干燥。

避免裸露零部件长时间暴露于空气中。

发展前景

真空钎焊以其高可靠性和环保性成为未来重点发展方向,适用于航空航天、汽车、电子等高精密领域。随着技术和工艺的优化,其应用范围将不断扩大。

总结

真空钎焊是一个对环境、材料和工艺参数要求极高的过程,需要严格管控湿度、真空度和温度等核心条件。通过优化操作流程和设备管理,可以有效提升焊接质量,降低缺陷率,实现稳定、高效的生产。

如需根据实际具体工艺进一步完善!

东俊真空钎焊工作室

地址:江苏省扬州市维扬路349号

邮政编码:225000

联系人: 蔡东俊

SKYPE:jsyzcdj

联系手机:13905275926

QQ:649200691

E-mail:vacuum.brazing@gmail.com

网址:http://www.brazing.com.cn

新加坡联系地址:10 Anson Road #05-17

联系人: Feng Guo An

联系电话:+65-6756 3629

手机:+0065-6756 3629

传 真: +0065-6754 8382

电子邮件:fengga@el.sg

德国联系地址:Xiangzhen Li

Ringenkuhler Straße 26

34298 Helsa

网址:www.china-market-expertise.de

联系人:李向珍

联系电话: 004956049180277

手机: 004956049180277

传 真: 004956049180278

电子邮件info@china-market-expertise.de

|

更多猛料!欢迎扫描下方二维码

关注真空钎焊微信公众号

|